Article

22.04.2024

Precast Concrete ที่นักพัฒนาอสังหาริมทรัพย์นิยมใช้

โดยทั่วไป ผู้ประกอบการหรือนักพัฒนาอสังหาริมทรัพย์ หรือผู้รับจ้างก่อสร้างมักจะประสบกับปัญหาต่างๆ ในการดำเนินโครงการ เช่น

- ใช้ระยะเวลานานในการก่อสร้าง ทำให้คืนทุนช้า อีกทั้งเสียค่าดอกเบี้ยเงินกู้ บางโครงการผู้พัฒนาต้องเสียค่าเช่าพื้นที่เพื่อทำสำนักงานขายฯลฯ

- ใช้งานอาคารหรือส่งมอบโครงการให้ลูกค้าล่าช้า เพราะการก่อสร้างหน้างานมีความผันผวนจากสภาพสิ่งแวดล้อม เช่น ฝนตก หรือไม่สามารถทำงานล่วงเวลาได้ (เพราะบางโครงการล้อมรอบไปด้วยเพื่อนบ้านที่ต้องการพักผ่อนในช่วงวันหยุดหรือหลังเลิกงาน) ฯลฯ

- ระหว่างการก่อสร้าง เกิดขยะ ฝุ่นละออง เสียงดัง แรงสั่นสะเทือนกลิ่นจากวัสดุต่างๆ รบกวนเพื่อนบ้านข้างเคียง แม้จะพยายามป้องกันอย่างดีแล้ว ก็มักเล็ดลอดออกไปสร้างความเดือดร้อนให้เพื่อนบ้าน จนเป็นเหตุให้ถูกร้องเรียนอยู่เสมอๆ และในบางโครงการเป็นเหตุให้งานก่อสร้างต้องถูกหยุดชะงักหรือชะลอออกไป ทั้งยังไม่เป็นมิตรกับสิ่งแวดล้อมอีกด้วย

- หน่วยงานก่อสร้างมักจะเต็มไปด้วยวัสดุ/อุปกรณ์ เครื่องมือ/เครื่องจักรที่กีดขวางการทำงาน และยังเกิดขยะ ฝุ่นผง รวมถึงมลพิษทางเสียง จึงก่อให้เกิดสภาพที่เป็นอันตรายต่อการทำงาน และบั่นทอนสุขอนามัยของผู้ปฏิบัติงาน

- วัสดุ/อุปกรณ์ต่างๆ ที่ใช้ในการก่อสร้าง มักจะมีการใช้อย่างสิ้นเปลือง ควบคุมได้ยาก ส่งผลให้ต้นทุนค่าก่อสร้างสูงกว่าที่ควรจะเป็น

- แรงงานหายาก ทำให้ต้นทุนค่าแรงสูง

- คุณภาพของงานไม่ได้มาตรฐานตามที่กำหนดไว้ เนื่องจากความแปรปรวนของฝีมือแรงงาน

ปัญหาดังที่ยกตัวอย่างมานี้ ทำให้ฝ่ายต่างๆ หันมาใช้เทคโนโลยีการก่อสร้างเพื่อบรรเทาหรือแก้ไขปัญหา ซึ่งหนึ่งในเทคโนโลยีที่รู้จักกันดีคือเทคโนโลยีการก่อสร้างแบบสำเร็จรูป (Prefabricated Construction Technology) เนื่องจากเทคโนโลยีนี้สามารถลด 3 ปัจจัยสำคัญ ที่ก่อให้เกิดปัญหาข้างต้นได้ กล่าวคือ

- ลดจำนวนแรงงานที่ใช้ แต่หันมาเน้นการใช้เครื่องมือ/เครื่องจักรมากกว่า เพราะหากสังเกตให้ดีจะพบว่าปัญหาส่วนใหญ่ที่กล่าวมามีสาเหตุที่เกี่ยวข้องกับคนไม่ทางใดก็ทางหนึ่ง

- ลดระยะเวลาการก่อสร้าง ด้วยเหตุที่สามารถนำกิจกรรมในงานก่อสร้าง ซึ่งแต่เดิมหลายกิจกรรมต้องทำอนุกรมกันมาทำขนานกันได้ดังจะกล่าวถึงต่อไป

- ลดกิจกรรมที่หน่วยงานก่อสร้าง แบ่งไปทำที่โรงงาน ซึ่งควบคุมได้ง่ายกว่า เมื่อกิจกรรมที่หน้างานลดลง ทรัพยากรที่ใช้หน้างานก็ลดลงสิ่งที่กีดขวางการทำงานและมลพิษต่างๆ ก็น้อยลง

เทคโนโลยีนี้ใช้หลักการคือ “การตัดแยกชิ้นส่วนของสิ่งก่อสร้าง เช่น เสาคาน ไปทำการผลิตที่โรงงาน เป็นชิ้นส่วนสำเร็จรูป ในขณะที่หน่วยงานก่อสร้างก็สามารถทำงานขนานกันไปได้ เช่น ขุดดิน ลงเสาเข็ม ฯลฯ และหลังจากที่ผลิตชิ้นส่วนแล้วเสร็จ ก็นำมาติดตั้งโดยการยึดชิ้นส่วนต่างๆ เข้าด้วยกัน”

ชิ้นส่วนสำเร็จรูปทำได้จากหลากหลายวัสดุ/อุปกรณ์ เช่น เหล็ก คอนกรีต ไม้ ฯลฯ อย่างใดอย่างหนึ่งหรือหลายอย่างประกอบกัน จึงมีกระบวนการผลิตและติดตั้งแตกต่างกัน เกิดเป็นการตั้งชื่อระบบการก่อสร้างที่แตกต่างกันไปด้วย แต่ที่รู้จักกันดีในปัจจุบันก็คือ ระบบการก่อสร้างโดยใช้ชิ้นส่วนคอนกรีตสำเร็จรูป (Precast Concrete) ซึ่งชิ้นส่วนมีการหล่อด้วยคอนกรีต หรือที่มีการเรียกทับศัพท์สั้นๆ ว่า ระบบพรีคาสท์

และเนื่องจากคอนกรีตมีคุณสมบัติที่ดีหลายประการ เช่น มีความแข็งแรงคงทน หาได้ง่าย เมื่อเสริมเหล็กภายในก็ไม่ค่อยมีปัญหาเรื่องสนิม (หากมีระยะหุ้มคอนกรีตที่เพียงพอ) ฯลฯ ระบบ Precast Concrete จึงเป็นที่นิยมใช้ในการก่อสร้างโครงการต่างๆ ดังนั้น เอ็มเคแอลจึงขอยกระบบนี้มากล่าวถึงในแง่ที่ผู้บริหารโครงการควรทราบ โดยแบ่งหัวข้อตามลำดับของหลักการที่ได้กล่าวไว้ข้างต้น ดังนี้

การตัดแยกชิ้นส่วนของสิ่งก่อสร้าง

- ด้วยเหตุที่ชิ้นส่วนที่ตัดแยกมาทำการผลิตนั้น เมื่อนำมาติดตั้ง จะต้องเกิดรอยต่อหรือจุดต่อ (Connection Joint) รอยต่อนี้เองที่มักเกิดปัญหาตามมา หากขาดการออกแบบหรือควบคุมคุณภาพให้ดีพอ เช่น ปัญหาน้ำรั่วซึม ปัญหาความแข็งแรง ฯลฯ

- ไม่ควรออกแบบแผ่นผนังให้มีขนาดใหญ่และมีความหนาน้อยเกินไป เพราะอาจเกิดปัญหาการแตกร้าวในระหว่างการถอดแบบ แตกร้าวในระหว่างการขนส่ง และแตกร้าวในระหว่างการติดตั้ง (หมายเหตุ: เทคนิคหนึ่งที่ใช้เพื่อลดปัญหาการแตกร้าวในระหว่างการถอดแบบคือ การเอียงแบบหล่อคอนกรีตเพื่อลดแรงกระทำ แล้วค่อยดึงและยกชิ้นงานออกมา)

- ไม่ควรตัดแยกชิ้นส่วนที่มีจำนวนมากเกินไป เพราะจะทำให้เกิดรอยต่อเป็นจำนวนมาก แต่หากหลีกเลี่ยงไม่ได้ ก็ควรออกแบบรอยต่อให้เหมาะสม เนื่องจากรอยต่อนี้เองที่มักจะทำให้เกิดปัญหาในระหว่างการใช้งานดังที่กล่าวมา

อย่างไรก็ดี เพื่อให้ท่านผู้อ่านมองเห็นภาพ เอ็มเคแอลขอยกตัวอย่าง การตัดแยกชิ้นส่วนของสิ่งก่อสร้างทั้งใต้ดิน บนดิน และเหนือดินให้ทราบ ดังนี้

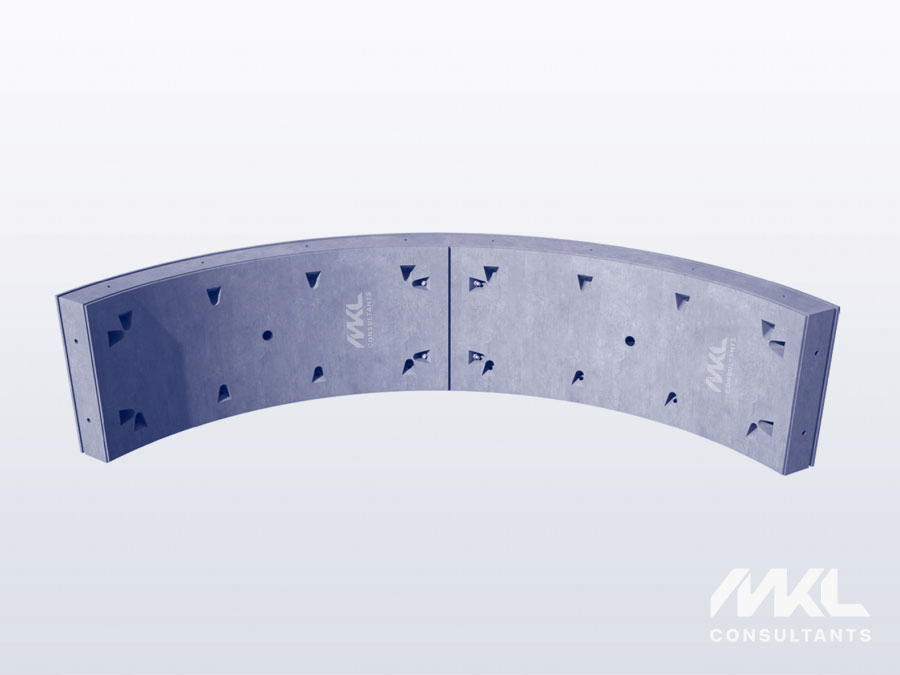

- ชิ้นส่วนของอุโมงค์รถไฟฟ้าใต้ดิน: จะตัดอุโมงค์แยกออกเป็นวงๆ เรียกว่า Ring และตัดแต่ละ Ring แยกออกเป็น Segments ย่อยๆ 6 – 7 ชิ้น

ชิ้นส่วนอุโมงค์ใต้ดิน (Tunnel Segments)

- ชิ้นส่วนของสะพานรูปกล่อง (Box Girder): พบเห็นได้ในโครงการมอเตอร์เวย์ สายบางปะอิน – โคราช รถไฟฟ้าความเร็วสูง ทางด่วน ฯลฯ รูปแบบนี้จะตัดสะพานตามแนวขวางในแต่ละช่วงแยกออกเป็นส่วนๆ ประมาณ 12 – 14 ชิ้น แล้วนำมาผลิตด้วยวิธี Short Line Method ทั้งนี้ ศึกษาเพิ่มเติมได้ในเรื่อง “เทคโนโลยีการก่อสร้าง Precast Segmental Box Girder”

Box Girder Segments

- ชิ้นส่วนของบ้านพักอาศัย: ปัจจุบันมักพบเห็นได้บ่อยใน 2 ระบบ คือ ระบบผนังรับน้ำหนัก (Load Bearing Wall System) และระบบเสาคาน (Skeleton Frame System)

-

-

-

- Load Bearing Wall System คือ การออกแบบให้แผ่นคอนกรีตสำเร็จรูป ทำหน้าที่เป็นทั้งผนัง เสาและคานเบ็ดเสร็จในตัว ดังนั้น ระบบนี้จึงไม่พบผนังก่ออิฐที่พบเห็นทั่วไป รวมทั้งมักไม่พบเห็นเสาและคาน ซึ่งเมื่อไม่เสียพื้นที่เสา/คาน ปริมาตรของห้องจึงเพิ่มขึ้นและจัดวางเฟอร์นิเจอร์ต่างๆ ได้ง่าย

-

-

-

ชิ้นส่วนคอนกรีตสำเร็จรูประบบ Load Bearing Wall

-

-

-

-

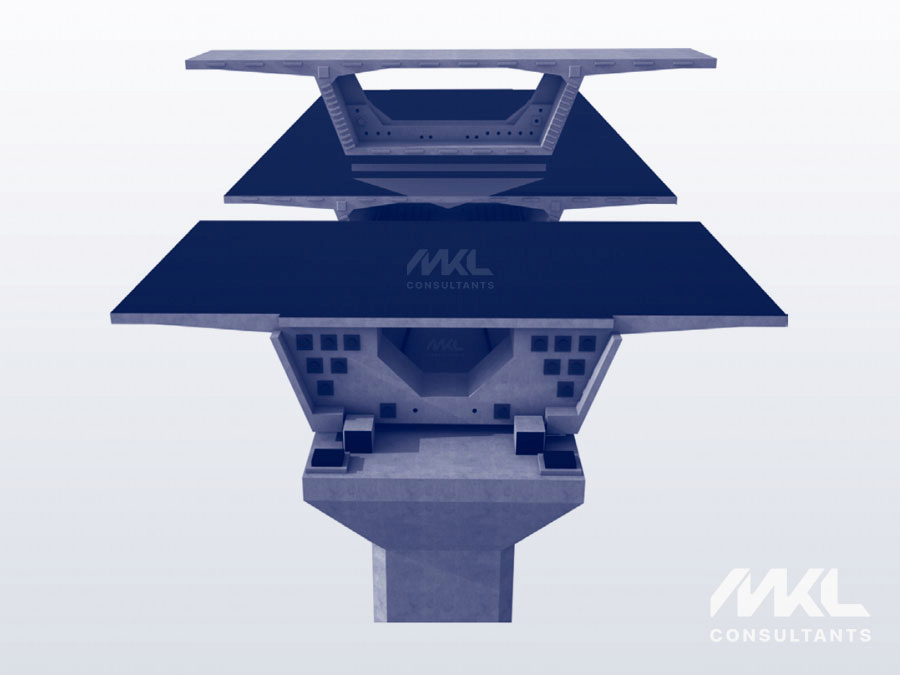

- Skeleton Frame System คือ การตัดแยกเสาและคานไปทำการผลิตที่โรงงาน และนำมาติดตั้งหลังจากที่หน่วยงานก่อสร้างทำฐานรากและเสาตอม่อแล้วเสร็จ รูปแบบนี้จึงยังคงพบเสาและคานอยู่เช่นเดิม

-

-

-

ชิ้นส่วนคอนกรีตสำเร็จรูประบบ Skeleton Frame

การผลิตที่โรงงาน

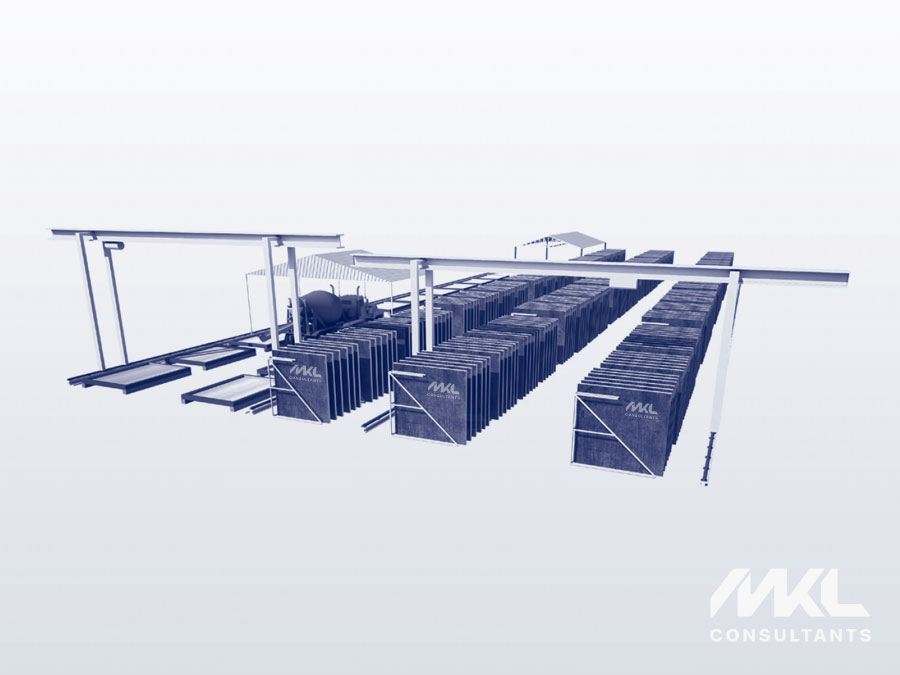

ปัจจุบันสถานที่ผลิตชิ้นส่วน Precast Concrete แบ่งออกได้เป็น 2 ประเภทหลัก คือ ประเภทที่ใช้ระบบ Manual และที่ใช้ระบบ Automatic โดยประเภท Manual ยังสามารถแบ่งออกได้เป็น แบบ On-Site ในรูปแบบโรงงานเคลื่อนที่ (Mobile Yard) และแบบ Off-Site ในรูปแบบโรงงานอุตสาหกรรม (Casting Yard/Factory) ซึ่งต่อไปนี้ขอเรียกรวมๆ ว่าโรงงาน

หมายเหตุ: วัตถุประสงค์ส่วนหนึ่งของการผลิตแบบ On-Site ก็เพื่อลดต้นทุน/ปัญหาที่เกิดจากการขนส่ง เช่น ค่าขนส่ง การแตกร้าว ติดเวลา (กฎหมายจำกัดช่วงเวลาการวิ่งของรถ) แต่ทั้งนี้ ต้องระวังปัญหาเรื่องแรงสั่นสะเทือนจากกิจกรรมการก่อสร้างที่หน้างาน เช่น แรงสั่นสะเทือนจากการตอกเสาเข็มจนกระทบต่อกำลังของชิ้นส่วนคอนกรีตที่กำลังก่อตัว

ตัวอย่างการผลิต Precast Concrete แบบ Manual

- การออกแบบโรงงาน อย่างน้อยที่สุดจะต้องทราบรายละเอียดของ 3 สิ่งสำคัญ คือ ผลิตชิ้นส่วนอะไร (มีแบบและรายการประกอบแบบ) ผลิตเท่าไร (รู้กำลังการผลิต) และ Flowchart หรือขั้นตอนการผลิตเป็นอย่างไร การขาดความเข้าใจใน 3 สิ่งพื้นฐานข้างต้น อาจทำให้เกิดปัญหาตามมาในระหว่างการใช้งาน เช่น Layout ที่วางไว้ขาดประสิทธิภาพ ทำให้ขั้นตอนการทำงานในแต่ละขั้น ขัดขวางการทำงานกันเอง ส่งผลให้อาจเสียรอบการผลิตไป และมีความเสี่ยงที่จะเกิดอุบัติเหตุตามมา

- แผนการผลิตของโรงงานจะต้องสัมพันธ์กับแผนการติดตั้งที่หน้างาน มิเช่นนั้นอาจทำให้เกิดปัญหา Stock เต็ม กล่าวคือ ไม่มีที่จะวางชิ้นงานที่ผลิตออกมาใหม่

- อย่ากำหนดจำนวนแบบหล่อ (นิยมเรียกว่า “โมล/Mould”) ให้พอดีกับจำนวนชิ้นงานที่ผลิตในแต่ละวัน แต่ควรเผื่อโมลไว้จำนวนหนึ่ง เพื่อสลับใช้งานกับโมลที่ถึงเวลาต้องซ่อมแซม มิเช่นนั้น อายุการใช้งานจะสั้นกว่าที่กำหนด ซึ่งโมลเป็นองค์ประกอบหนึ่งที่จะต้องบำรุงรักษาให้มีอายุการใช้งานยาวนานที่สุด

- คราบปูนที่เกาะติดโมลจากการผลิตในรอบที่ผ่านมาเป็นตัวทำลายโมลที่สำคัญ หากไม่ได้ถูกกำจัดก่อนการเทในรอบถัดไป จะทำให้การถอดแบบหรือนำชิ้นงานออกจากโมลทำได้ยาก จนต้องใช้เครื่องมือหนักงัด เมื่อใช้เครื่องมือหนักงัด โมลก็ได้รับความเสียหายเมื่อได้รับความเสียหาย การผลิตครั้งต่อๆ ไปก็จะถอดแบบได้ยากขึ้น นำไปสู่ความเสียหายทั้งชิ้นงานและโมล ขยายวงกว้างมากขึ้นเรื่อยๆ รวมถึงอาจเสียรอบการผลิตอีกด้วย

- กรณีที่พบว่าชิ้นงานที่ผลิตจากโมลใดโมลหนึ่งมักจะเกิดความเสียหายที่จุดเดิม เช่น แตกบิ่นที่มุมใดมุมหนึ่ง เป็นไปได้สูงว่าโมลดังกล่าวอาจมีปัญหา สมควรได้รับการตรวจบำรุงรักษา

- จะต้องมีหน่วยงานที่ทำหน้าที่บำรุงรักษาเครื่องมือ/เครื่องจักรให้สามารถใช้งานได้ดีอยู่เสมอ มิเช่นนั้นอายุการใช้งานจะลดลง เพราะดังที่กล่าวแล้วว่า ต้องใช้โรงงานสร้างผลผลิตให้ได้มากที่สุด

เครื่องมือและเครื่องจักรควรได้รับการบำรุงรักษาอยู่เสมอ

- วัสดุสิ้นเปลืองต่างๆ เช่น น้ำยาทาแบบ วัสดุเพื่อใช้อุดรอยรั่ว (Sealant) น้ำยาหน่วงผิวคอนกรีต (Retarder) ฯลฯ ควรควบคุมให้ใช้อย่างพอเหมาะ หากใช้มากเกินไป นอกจากจะเสียค่าใช้จ่ายเกินความจำเป็นแล้ว ยังอาจทำให้ชิ้นงานมีปัญหา เช่น ทาน้ำมันทาแบบ (ชนิด Oil Based) มากจนเกินไป จะทำให้ผิวคอนกรีตมีฟองอากาศจำนวนมาก ซึ่งข้อกำหนดในการผลิตชิ้นส่วนบางประเภทมีการจำกัดปริมาณฟองอากาศไว้ด้วย

- การตรวจสอบระยะต่างๆ ในขั้นตอนการประกอบโมลจะละเลยไม่ได้ เพราะหากระยะผิดไปจากแบบอย่างมีนัยสำคัญ การแก้ไขจะทำได้ยากโดยเฉพาะในชิ้นส่วน Precast ขนาดใหญ่ เพราะมักจะใช้คอนกรีตที่มีกำลังสูง

นอกจากนี้ หากระยะที่ผิดไป ทำให้ชิ้นงานมีขนาดใหญ่กว่าที่ระบุไว้ในแบบ นอกจากจะส่งผลถึงน้ำหนักที่เพิ่มขึ้นจนลดอัตราส่วนความปลอดภัย (Safety Factor) ของโครงสร้างแล้ว ยังส่งผลให้เกิดความสิ้นเปลืองของวัสดุตามมาอีกด้วย - โมลที่ใช้หล่อชิ้นส่วนขนาดใหญ่ เช่น ชิ้นส่วนสะพาน อาจจำเป็นต้องติดตั้ง External Vibrator ตามจุดต่างๆ และเปิดเครื่องให้สั่นสะเทือนเป็นระยะๆ ในระหว่างการเทคอนกรีต เพราะสายจี้คอนกรีต (Internal Vibrator) จะไม่สามารถเข้าไปถึงได้ในบางตำแหน่ง หากไม่ทำการติดตั้งอาจทำให้คอนกรีตเกิดโพรง (Cavity) หรือเกิดรูพรุนเหมือนรวงผึ้ง (Honeycomb) นำไปสู่การเสียค่าใช้จ่ายและเสียเวลาในการซ่อมแซมตามมา

- แรงงานที่เข้ามาใหม่ยังไม่ควรให้ทำหน้าที่สำคัญ ซึ่งกระทบกับคุณภาพของชิ้นงาน เพราะบ่อยครั้งที่พบว่าเมื่อทีมใดทีมหนึ่งมีการเปลี่ยนแปลงลูกทีม ชิ้นงานมักได้รับความเสียหาย ทำให้เสียค่าใช้จ่ายในการซ่อมแซมตามมา

- การติดตั้งของฝัง (Embeded Items) จะต้องมีความแข็งแรงและมั่นคง มิเช่นนั้นในระหว่างเทคอนกรีต อุปกรณ์ต่างๆ เหล่านี้จะเกิดการเคลื่อนตัว ซึ่งเมื่อคอนกรีตแข็งตัวแล้วจะมีกำลังมาก การกรีดหรือเจาะเพื่อแก้ไขเหมือนผนังก่ออิฐนั้นทำได้ยาก

- ควรมีฝ่ายที่รับผิดชอบในการเก็บข้อมูล/สถิติในการผลิต เช่น จำนวนผลิตภัณฑ์ที่มีปัญหาในแต่ละรอบของการผลิต อัตราการใช้วัสดุ ทั้งนี้ เพื่อคอยตรวจสอบคุณภาพ/ความสิ้นเปลืองของวัสดุที่นำมาใช้งาน อีกทั้งยังสามารถนำข้อมูลมาประกอบการออกแบบโปรแกรมการฝึกอบรม คำนวณต้นทุน วางแผนควบคุม และพัฒนาการผลิตให้ดียิ่งๆ ขึ้นไป

- เจ้าของโครงการควรมีตัวแทนประจำอยู่ที่โรงงาน เช่น ที่ปรึกษางานก่อสร้าง เพื่อคอยควบคุมงานก่อสร้างชิ้นส่วนให้มีคุณภาพ เพราะเหล็กเสริมและของฝังที่ติดตั้งอยู่ภายในคอนกรีต เช่น ท่อไฟฟ้า หลังจากยกชิ้นงานมาประกอบที่หน้างานแล้ว จะตรวจสอบภายในไม่ได้ว่ามีคุณสมบัติและมีการติดตั้งถูกต้องตามแบบและหลักวิชาการหรือไม่ และแม้ว่าจะตรวจพบข้อบกพร่องในภายหลัง การสกัดคอนกรีตเพื่อแก้ไขก็อาจบั่นทอนความแข็งแรงของสิ่งก่อสร้างลง

การทำงานขนานกัน

ดังที่กล่าวแล้วว่า ระบบ Precast Concrete จะมีการตัดแยกชิ้นส่วนออกมาทำการผลิตต่างหาก ในขณะที่หน้างานสามารถทำงานอื่นๆ รอไปได้ เช่น ขุดดิน ลงเข็ม ซึ่งหากเป็นระบบดั้งเดิมที่เราคุ้นเคย งานสำคัญหลายส่วนจะทำแบบอนุกรม

เช่น ถ้าคานชั้นที่ 1 ยังไม่ได้ทำการเทคอนกรีต คานชั้นที่ 2 ก็ไม่สามารถเทได้ แต่ถ้าเป็นระบบ Precast คานที่ชั้นต่างๆ อาจจะเทพร้อมกันไปได้ที่โรงงาน แล้วนำไปเรียงเก็บไว้ที่ Stock Yard รอการขนส่งเพื่อนำไปติดตั้ง อีกทั้งในระหว่างรอการขนส่ง ทีมซ่อมหรือเก็บความเรียบร้อยยังสามารถเข้าไปเก็บความเรียบร้อยไว้รอได้ด้วย จึงทำให้งานหลายๆ ส่วนทำขนานกันไปได้ส่งผลให้ระยะเวลาการก่อสร้างลดลง

การติดตั้ง

ชิ้นส่วน Precast แต่ละชิ้นที่ทำการผลิตแล้วเสร็จ จะถูกลำเลียงไปประกอบที่หน้างานตามแบบที่กำหนดไว้ โดยมีการยึดชิ้นส่วนแต่ละชิ้นเข้าด้วยกัน ด้วยวัสดุ/อุปกรณ์และรูปแบบที่แตกต่างกันไป ทั้งนี้ เพื่อให้เห็นภาพอย่างต่อเนื่อง เอ็มเคแอลขอนำชิ้นส่วน Precast Concrete จากสิ่งก่อสร้างต่างๆ ที่ได้กล่าวถึงในตอนต้นมาเป็นตัวอย่างในการอธิบายหลักการติดตั้ง ดังนี้

- ชิ้นส่วนของอุโมงค์รถไฟฟ้าใต้ดิน: จะใช้ Erector เป็นเครื่องจักรที่ช่วยในการประกอบ โดยยึดชิ้นส่วนแต่ละชิ้นในวงเดียวกันและระหว่างวงข้างเคียงด้วย Curve Bolts หรือ Straight Bolts ซึ่งเป็นไปตามที่ผู้ออกแบบแต่ละรายเลือกใช้ โดยร้อยเข้าไปใน Bolt Holes ผ่านทาง Sockets ที่เตรียมไว้ในแต่ละชิ้น

การยึดชิ้นส่วนอุโมงค์ โดยใช้ Curve Bolts

- ชิ้นส่วนของสะพานรูปกล่อง: ที่พบเห็นได้บ่อยในประเทศไทย จะใช้Erection Truss ช่วยในการประกอบ ซึ่งแบ่งออกเป็น 2 รูปแบบหลักได้แก่ Overhead Truss และ Underslung Truss โดยมีการยึดชิ้นส่วนแต่ละชิ้นเข้าด้วยกันด้วยระบบ Post-Tensioning ทั้งนี้ สามารถศึกษาเพิ่มเติมได้ในเรื่อง “เทคโนโลยีการก่อสร้าง Precast Segmental Box Girder”

- ชิ้นส่วนของบ้านพักอาศัย: นิยมใช้ Mobile Crane หรือบางที่มีการใช้ Shuttle Lift เป็นเครื่องจักรที่ช่วยในการประกอบ

การติดตั้งชิ้นส่วน Precast บ้านพักอาศัย

สำหรับรูปแบบการยึดหรือรูปแบบของรอยต่อ (Connection Joint) ของชิ้นส่วนบ้านพักอาศัยมี 2 กลุ่มหลัก ได้แก่ ระบบแห้ง (Dry Joint System) เช่น การใช้โบลท์ (Bolting) การเชื่อม (Welding) และระบบเปียก (Wet Joint System) เช่น การใช้โดเวล (Dowel) ยึดชิ้นงาน แล้วใช้ปูน Non-Shrink เทเชื่อมประสานปิดรอยต่อ

ปัจจุบัน ผู้ออกแบบแต่ละท่านต่างก็พยายามออกแบบและพัฒนารอยต่อให้มีประสิทธิภาพมากที่สุด ทั้งนี้ เพื่อให้การติดตั้งเป็นไปอย่างรวดเร็ว มีความแข็งแรง และขจัดปัญหาในระหว่างการใช้งาน

โดยสรุป เนื่องจากเป้าหมายหลักของงานก่อสร้างย่อมประกอบไปด้วย Scope, Quality, Time และ Cost ดังนั้น หากเปรียบเทียบงานก่อสร้างในระบบดั้งเดิม (Cast-In-Situ) และระบบ Precast Concrete โดย Fix Scope อันเดียวกัน จะเห็นได้ว่างานก่อสร้างโดยใช้ระบบ Precast นั้น

- Time เร็วกว่า เพราะเป็นการทำงานขนานกัน ดังรายละเอียดที่กล่าวมา

- Cost ต่ำกว่า หากมีปริมาณชิ้นงานที่มากพอ ที่จะทำให้เกิด Economies of Scale

- Quality โดยทฤษฎีแล้วย่อมสูงกว่า เนื่องจากชิ้นส่วนแต่ละชิ้นถูกผลิตที่โรงงาน ซึ่งเป็นการทำงานที่พื้นล่าง ไม่ได้ปีนป่ายขึ้นไปเพื่อทำกิจกรรมต่างๆ เช่น เทคอนกรีต ทำให้ทั้งแรงงานที่ผลิตและผู้ตรวจสอบทำงานได้อย่างสะดวกและมีสมาธิ อีกทั้งยังสามารถควบคุมฝีมือแรงงานให้มีความสม่ำเสมอได้ง่ายกว่า แต่ประเด็นที่ควรเฝ้าระวังก็คือ คุณภาพของระบบการติดตั้ง โดยเฉพาะรอยต่อของชิ้นส่วนต่างๆ เพราะอย่างที่กล่าวแล้วว่า อะไรก็ตามที่มีรอยต่อก็มักจะกลายเป็นจุดอ่อนที่ทำให้เกิดปัญหาตามมา ระบบ Precast ก็เช่นกัน รอยต่อที่ว่าถ้าไม่ทำการออกแบบและควบคุมให้ดี ก็มักจะสร้างปัญหาตามมาเช่น น้ำรั่วซึม ความคงทน ฯลฯ ที่เป็นเช่นนี้เป็นเพราะการเชื่อมต่อชิ้นส่วนให้มีคุณภาพนั้น ขึ้นอยู่กับหลายปัจจัย เช่น ความรู้ความชำนาญของแรงงาน รูปแบบ วิธีการเตรียมชิ้นส่วน วัสดุ/อุปกรณ์ที่ใช้ ฯลฯ

อย่างไรก็ดี ควรเข้าใจว่าสิ่งใดๆ ก็ตามเมื่อมีด้านบวกก็ต้องมีด้านลบ เป็นกฎของธรรมชาติ ดังนั้น เมื่อจะพิจารณานำระบบ Precast Concrete มาใช้ ครั้นทราบด้านบวกดังที่กล่าวมาหลายประการแล้ว ก็ควรจะศึกษาให้รู้ถึงด้านลบด้วย เพื่อวางแผนป้องกันหรือบรรเทา เช่น ควรทราบว่าระบบ Precast แบบ Bearing Wall ผนังที่เห็นจะทำหน้าที่เป็นส่วนหนึ่งของโครงสร้างอาคาร ฉะนั้น จะไปทำการรื้อทุบเหมือนเช่นผนังก่ออิฐย่อมทำไม่ได้